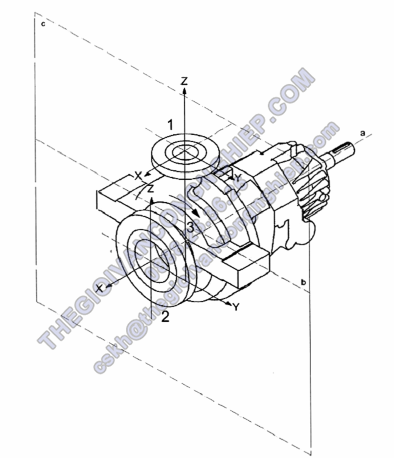

CHÚ DẪN:

a Trục đến bộ dẫn động bề mặt ăn khớp vuông góc và mặt bằng phẳng 25 mm (0,001 in) TIR

b Độ cong vênh lớn nhất của trục với các rô to quay tự do 25 mm (0,001 in) TIR

c Độ đảo trục đối đa 125 mm (0,005 in) TIR

Tất cả các phép đo phải được tính toán với lắp ráp bộ dẫn động ở vị trí thẳng đứng.

Hình 36 - Bộ dẫn động bơm trục đứng - Dung sai được yêu cầu cho trục dẫn động và đế

7.1.8. Các ổ trục trong hệ thống dẫn động được thiết kế cho tải trọng hướng trục hoặc hướng tâm truyền từ bơm phải đáp ứng các yêu cầu sau:

a) Lựa chọn kỹ các ổ lăn để có tuổi thọ định mức cơ bản, phù hợp với TCVN 4173 (ISO 281), tương đương với ít nhất 25.000 h vận hành liên tục tại điều kiện định mức của bơm.

b) Lựa chọn kỹ các ổ lăn để có tuổi thọ định mức cơ bản tương đương với ít nhất 16.000 h khi chịu tải trọng lớn nhất (chịu tải hướng trục hoặc hướng tâm hoặc cả hai) khoảng hở bên trong bơm tăng gấp hai lần giá trị thiết kế và khi vận hành bất cứ điểm nào giữa dòng chảy ổn định liên tục tối thiểu đến dòng định mức. Các động cơ đứng công suất 750 kW (1.000 hp) và lớn hơn được trang bị ổ bi cầu hoặc bi đũa phải có tuổi thọ làm việc ít hơn 1600 h trong điều kiện làm việc xấu nhất để tránh hiện tượng trượt khi vận hành bình thường. Trong trường hợp đó, nhà cung cấp phải đưa ra loại ổ có tuổi thọ ngắn hơn trong bản đề xuất.

c) Với các động cơ đứng và bánh răng góc nghiêng phải, ổ chặn phải không được dẫn động ở đầu trục và phải hạn chế di chuyển trục đến 125 mm (0,005 in).

d) Các ổ bi dãy đơn, rãnh sâu phải có khe hở hướng tâm bên trong phù hợp với ISO 5753 nhóm 3 (lớn hơn khe hở hướng tâm “N" (Bình thường). Các ổ bi dãy đơn hoặc dãy kép không được xẻ rãnh.

e) Các ổ chặn phải được thiết kế để chịu được lực dọc lớn nhất mà bơm có thể phát ra trong khi khởi động, tắt máy hoặc vận hành ở bất kỳ tốc độ nào.

f) Chọn lựa kỹ càng các ổ chặn thủy lực sao cho không hơn 50 % mức định suất ổ trục của nhà sản xuất hai lần các khe hở bên trong được quy định tại 6.7.4

7.1.9. Trừ trường hợp được quy định, các bộ dẫn động tua-bin hơi nước phải tuân theo ANSI/API Std 611. Bộ dẫn động tuabin hơi nước có kích thước để tiêu thụ liên tục 110 % công suất định mức của bơm trong các điều kiện hơi nước bình thường.

7.1.10. Trừ trường hợp được quy định, bánh răng phải tuân theo API Std 677.

7.2. Khớp nối và vỏ bảo vệ

7.2.1. Trừ trường hợp được quy định, nhà cung cấp cung cấp và các đơn vị chịu trách nhiệm và lắp ráp khớp nối và vỏ bảo vệ giữa các bộ dẫn động và thiết bị bị dẫn.

7.2.2. Trừ trường hợp được quy định, cung cấp các chi tiết kim loại mềm dẻo và các loại đệm của khớp nối sản xuất theo AGMA 9000 loại 9. Thêm vào đó, các khớp nối phải tuân theo:

a) Các chi tiết mềm dẻo phải làm bằng vật liệu chống ăn mòn.

b) Khớp nối phải được thiết kế để giữ được miếng đệm trong trường hợp một chi tiết mềm bị đứt.

CHÚ THÍCH 1: Nếu một màng chắn mềm bị đứt, việc sử dụng các bu-lông hoặc vít bằng chi tiết mềm để giữ tấm đệm không thôi sẽ không thể hỗ trợ hoàn toàn được vì chúng là chi tiết mòn trong trường hợp có sai sót xảy ra.

c) Ống bọc khớp nối phải là thép.

d) Khoảng cách giữa bơm và các đầu trục dẫn động (khoảng cách giữa các đầu trục, hoặc DBSE) phải lớn hơn chiều dài hộp làm kín cho tất cả bơm ngoại trừ loại OH hoặc ít nhất 125 mm (5 in) và phải cho phép tháo bỏ được khớp nối, thân ổ trục, ổ trục, làm kín và rô to, nếu có thể mà không gây ảnh hưởng đến bộ dẫn động, ống bọc khớp nối bộ dẫn động, ống bọc khớp nối bơm hoặc đường ống hút và xả. Với các loại BB và bơm VS, kích thước, DBSE, phải luôn lớn hơn tổng chiều dài làm kín, I, đã liệt kê trong Bảng 7, và phải được bao gồm trên tờ dữ liệu bơm (Phụ lục N).

CHÚ THÍCH 2: Kích thước DBSE thường tương ứng với chiều dài trên danh nghĩa của tấm đệm khớp nối.

- e) Phải hỗ trợ việc gắn thiết bị cân chỉnh không cần yêu cầu tháo dỡ miếng đệm hoặc tháo gỡ khớp nối.

CHÚ THÍCH 3: Một cách thực hiện việc này là cung cấp ít nhất 25 mm (1 in) trống giữa ống bọc khớp nối và thân ổ trục nơi đặt giá đỡ cân chỉnh.

f) Vận hành các khớp nối ở tốc độ trên 3800 r/min phải tuân thủ các yêu cầu của ISO 10441 hoặc ANSI/API Std 671/ISO 10411 để kiểm tra cân bằng các chi tiết và hệ thống khi lắp ráp.

- 7.2.3. Trừ trường hợp được quy định, các khớp nối phải được cân bằng theo ISO 1941-1, cấp G6.3.

- 7.2.4. Trừ trường hợp được quy định, các khớp nối phải đáp ứng các yêu cầu của ISO 14691, ISO 10441 hoặc ANSI/API Std 671/ISO 10411.

7.2.5. Cung cấp thông số trên các trục, kích thước rãnh then (nếu có), và chuyển động của đầu trục do khe đầu trục và các ảnh hưởng nhiệt cho người cung cấp khớp nối.

7.2.6. Các khớp nối mềm phải được khóa vào trục. Các then, rãnh then và chỗ lắp phải tuân theo AGMA 9002, Hạng Thương Mại. Các rãnh then trục khớp nối phải phù hợp với một then có tiết diện mặt cắt ngang chữ nhật. Các then và rãnh then dạng trượt phải không được cung cấp. Các then phải được sản xuất và điều chỉnh để giảm thiểu việc mất thăng bằng.

7.2.7. Định mức các khớp nối và khớp nối đến trục mạch vữa ít nhất là về năng suất lớn nhất của bộ dẫn động, bao gồm các yếu tố bảo dưỡng bộ dẫn động.

7.2.8. Đối với các trục có đường kính lớn hơn 60 mm (2,5 in) và nếu cần thiết phải tháo dỡ ống bọc khớp nối để bảo dưỡng cụm làm kín cơ khí, ống bọc phải được lắp ráp bằng một chốt côn. Chốt côn đối với khớp nối lắp bằng then phải có đường kính 1 in 16 (60 mm/m (0,75 in/ft). Các cách lắp ghép khác và loại then khác phải được thỏa thuận giữa khách hàng và nhà cung cấp. Các ống bọc khớp nối với các lỗ khoan hình trụ phải được cung cấp cùng then trượt với trục và vít định vị lắp trên then.

Phải sử dụng quy trình bảo dưỡng và lắp ráp phù hợp để đảm bảo rằng các khớp nối lắp bằng then côn là lắp chặt. Then trượt lắp trên các lỗ khoan hình trụ cho phép điều chỉnh vị trí đường tâm trục của khớp nối trong một khoảng nhất định mà không cần nhiệt.

7.2.9. Các ống bọc khớp nối được thiết kế để lắp chặt với trục phải có các lỗ khoan đục nhánh có đường kính nhỏ nhất 10 mm (0,38 in) để hỗ trợ việc gỡ bỏ.

- 7.2.10. Nếu được quy định, các khớp nối phải được lắp ráp bằng thủy lực.

- 7.2.11. Nếu được quy định, các khớp nối phải vừa khít với một thiết bị kẹp chuyên dụng. Các thiết bị kẹp được sử dụng phải bao gồm các ống lót côn, bộ khóa ma sát và đĩa vòng đệm co rút. Nhà cung cấp chịu trách nhiệm cho việc gia công bước cuối cùng các lỗ khoan trên ống bọc đồng thời phải lựa chọn các thiết bị có công suất và kích cỡ phù hợp với khớp nối và phạm vi ứng dụng.

Phải lựa chọn các thiết bị này một cách cẩn thận, khi vì bản thân một vài thiết bị đã không tự định tâm và có thể gây ra sự lệch tâm và mất cân bằng cho bộ khớp nối. Ảnh hưởng này phải được đánh giá và cho phép khi xác định khớp nối mất cân bằng tiềm ẩn.

7.2.12. Nếu nhà cung cấp không được yêu cầu lắp bộ dẫn động, một nửa khớp nối được gia công hoàn chỉnh cho nhà máy sản xuất bộ dẫn động hoặc bất kỳ địa điểm được quy định khác, cùng với các chỉ dẫn cần thiết để lắp ráp nửa khớp nối vào trục bộ dẫn động.

7.2.13. Mỗi khớp nối phải có một vỏ bảo vệ có thể tháo lắp dễ dàng mà không ảnh hưởng đến các chi tiết khớp nối. Mỗi rào chắn khớp nối phải đáp ứng các yêu cầu sau:

a) bọc khớp nối và trục để ngăn cản con người tiếp xúc với các phần chuyển động trong khi vận hành loạt thiết bị; khoảng cách tiếp cận cho phép phải tuân theo các tiêu chuẩn quy định, như ISO 14120, EN 953 hay ANSI/AMT B15.1;

b) được thiết kế với độ cứng vững để đảm bảo chịu được tải trọng tĩnh 900 N (200 lbf) ở bất kỳ hướng nào mà chi tiết chuyển động không tiếp xúc với vỏ bảo vệ;

c) phải được sản xuất bằng thép tấm (khối hoặc có lỗ đục), tấm, hoặc kim giãn nở; các khe hở phải phù hợp với ISO 14120, EN 953 hay ANSI/AMT B15.1, nhưng không được vượt quá 10 mm (0,375 in); không được sử dụng các rào chắn bằng dây thép đan;

d) Được thiết kế bằng thép, đồng, nhôm hoặc vật liệu phi kim loại (polyme) nếu phù hợp;

- 7.2.14. Nếu được quy định, rào chắn khớp nối phải được làm bằng vật liệu chống đánh lửa phù hợp (xem chú thích của 6.10.2.6).

- 7.2.15. Nếu được quy định, rào chắn khớp nối với môi trường cháy nổ tiềm ẩn, phải thực hiện “đánh giá nguy hiểm bốc cháy” (phân tích rủi ro) theo EN 13463-1 phải được tiến hành phù hợp với báo cáo đã cung cấp.

7.3. Tấm đế

7.3.1. Các bơm trục ngang phải được cung cấp tấm đế liền khối có vành thoát nước hoặc lòng thoát nước. Khách hàng phải định rõ loại vành hoặc vùng như sau:

a) vành thoát bao quanh toàn bộ tấm đế;

b) lòng thoát bao quanh toàn bộ tấm đế;

c) một phần lòng thoát bao phủ toàn bộ chiều rộng của tấm đế.

Vành hoặc lòng của tấm đế phải dốc xuống ít nhất 1 in 120 về phía cuối bơm, vị trí đặt một rãnh thoát nước có kích thước nhỏ nhất DN 50 (NPS 2) để xả nước hoàn toàn.

7.3.2. Tấm đế phải trải dài phía dưới bơm và các bộ dẫn động, để tất cả các rò rỉ đều được chứa trong tấm đế. Để giảm nhỏ nhất hư hỏng ngẫu nhiên cho các bộ phận, tất cả mối nối ống dẫn và bề mặt ghép ống dẫn, bao gồm cả bề mặt lắp ghép đường hút và đường xả, phải nằm trong lòng xả hoặc vành xả. Tất cả các phần nhô ra của thiết bị được cung cấp phải nằm trong chu vi lớn nhất của tấm đế. Chỉ khi có sự chấp thuận của khách hàng, các hộp nối quá khổ có thể nhô ra ngoài chu vi của tấm đế.

7.3.3. Nếu kích cỡ của bộ dẫn động và bơm cho phép, các tấm đế phải có kích thước tiêu chuẩn được cho trong Phụ lục D và phải được thiết kế để trám vữa xi măng. Các tấm đế này được xem như “các tấm đế tiêu chuẩn, số từ 0,5 đến 12.”

7.3.4. Chiều cao của đường tâm trục bơm bên trên tấm đế phải được giảm nhỏ nhất. Phải có khe hở phù hợp giữa đầu nối đường xả của vỏ và tấm đế lắp đường xả có kích thước với đầu nối mà không cần dùng đến cút nối vuông (loại đực-cái).

- 7.3.5. Phải cung cấp các tấm đệm lắp ráp cho bơm và tất cả các bộ dẫn động, như các động cơ và bánh răng. Các tấm đệm phải lớn hơn chân đế các thiết bị được lắp ráp vào, bao gồm cả các miếng đệm bổ sung chiều dày dưới các bộ dẫn động, để cho phép làm bằng mặt phẳng tấm đế mà không cần tháo dỡ thiết bị. Các tấm đệm phải được gia công hai mặt phẳng và song song với nhau. Bề mặt tương ứng của tấm đệm phải ở cùng một mặt phẳng với dung sai 150 mm/m (0,002 in/ft) khoảng cách giữa các tấm đệm.

Nếu được quy định, yêu cầu này phải được trưng bày trong xưởng của nhà cung cấp bơm trước khi tiến hành lắp ráp thiết bị và cùng với các tấm đế được đỡ tại lỗ bắt bu lông trên nền móng. Việc này chỉ có thể thực hiện khi tháo các chi tiết kẹp chặt trên máy phay sau khi hoàn thành xong việc gia công.

Sự bằng phẳng của tấm đế được lắp đặt có thể bị ảnh hưởng bởi quy trình vận chuyển, sử dụng và lắp đặt vượt quá giới hạn của nhà cung cấp. Việc lắp đặt nên được thực hiện theo API RP 686 như sau.

- 7.3.6. Tất cả các tấm đệm cho các bộ dẫn động phải được gia công để cho phép lắp đặt các miếng đệm dày ít nhất 3 mm (0,12 in) dưới từng bộ phận. Nếu nhà cung cấp lắp ráp các bộ phận, phải cung cấp một gói miếng đệm bằng thép không rỉ dày ít nhất 3 mm (0,12 in). Các miếng đệm phải không dầy hơn 13 mm (0,5 in) hoặc có hơn 5 miếng đệm. Tất cả các miếng đệm phải bao quanh các bulông siết chặt xuống và các kích vít thẳng đứng, và phải kéo dài ít nhất 5 mm (1/4 in) qua khỏi các mép ngoài của chân các thiết bị. Nếu nhà cung cấp không lắp ráp các bộ phận, không được khoan và cung cấp các miếng đệm. Không được đặt các miếng đệm dưới bơm.

Nếu được quy định, ngoài các miếng đệm ra, phải cung cấp và cài đặt thêm một tấm bằng thép không gỉ dày không nhỏ hơn 5 mm (0,200 in) được gia công cả hai bên, và có cùng chiều dài và chiều rộng với chân lắp ráp riêng dưới chân tất cả các thiết bị, bao gồm bơm, bộ dẫn động, và ở bất cứ bộ tăng hoặc giảm tốc độ nào.

7.3.7. Hàn kín liên tục vào cả hai bên tất cả các mối nối, bao gồm đệm sàn cho các chi tiết kết cấu, để ngăn việc ăn mòn các kẽ nứt. Hàn đỉnh trên đầu hay dưới đáy, đều không được chấp nhận.

7.3.8. Mở đáy các tấm đế giữa các chi tiết kết cấu nếu tấm đệm được thiết kế để được lắp đặt hoặc trám vữa vào nền bê tông. Cung cấp khả năng tiếp cận cho việc trám vữa dưới tất cả các chi tiết tải trọng chuyên chở. Đáy các tấm đế phải trong phạm vi một tấm tôn cho phép sử dụng mức độ nền đơn.

7.3.9. Hàn dưới đáy của các tấm đế được sản xuất bên dưới bơm và thiết bị hỗ trợ bộ dẫn động để gia cố các xà ngang, và các xà này phải được tạo khuôn để khóa trám vữa vào.

7.3.10. Tất cả các tấm đế phải được cung cấp ít nhất một hố trám vữa có một khu vực trống ít nhất 125 cm2 (19 in2) và không có kích cỡ nào ít hơn 75 mm (3 in) dưới mỗi phần dựng vách ngăn. Đặt các hố này vào vị trí cho phép lấp đầy toàn bộ khoang dưới tấm đế mà không tạo ra khoảng không khí. Nếu có thể, các hố này phải tiếp cận việc trám vữa cùng bơm và bộ dẫn động được lắp ráp vào tấm đế. Lỗ trám vữa trong khu vực khay đựng phải thêm mép rìa dài 13 mm (0,5 in). Nếu các lỗ này ở trong khu vực gần chất lỏng có thể thấm lên bề mặt trám vữa lộ thiên, cung cấp các bề mặt kim loại với bề dày nhỏ nhất là 1,5 mm (0,006 in, 16 gauge). Các lỗ thông gió có đường kính ít nhất 13 mm (0,5 in) phải được cung cấp tại điểm cao nhất ở mỗi phần dựng vách ngăn của tấm đế.

7.3.11. Các góc ngoài của tấm đế tiếp xúc với vữa lỏng theo dự kiến phải có bán kính ít nhất là 50 mm (2 in) (xem Hình D.1).

7.3.12. Trừ trường hợp được quy định, về mặt thương mại, nhà cung cấp phải phun cát, theo ISO 8501, Hạng Sa2 hoặc SSPC SP6, tất cả vữa lỏng tiếp xúc với các bề mặt của tấm đế, và phủ lên các bề mặt đó một lớp sơn lót tương thích với vữa lỏng epoxit.

Trám vữa, ngoài epoxit còn có thể yêu cầu việc chuẩn bị bề mặt thay thế. Nói chung, độ bền liên kết đầy đủ của epoxit không cần thiết.

- 7.3.13. Nếu được quy định, gia cố tấm đế và bộ giá trụ phải đủ độ cứng vững để lắp ráp mà không cần trám vữa.

- 7.3.14. Nếu được quy định, tấm đế phải được cung cấp mà không cần đệm boong, ví dụ thiết kế boong mở.

7.3.15. Tấm đế phải được cung cấp giá treo có ít nhất bốn điểm nâng. Nâng tấm đế, hoàn tất các thiết bị lắp ráp, không được làm biến dạng hoặc làm hỏng tấm đế hoặc các bộ phận chuyển động được lắp vào.

7.3.16. Giá treo gắn vào thiết bị phải được thiết kế sử dụng ứng suất lớn nhất cho phép là 1/3 độ bền nhỏ nhất quy định của vật liệu.

7.3.17. Thanh xà ngang và kích vít liên kết các vị trí quanh trục phải được cung cấp cho các bộ dẫn động có khối lượng hơn 250 kg (500 Ib) để tạo điều kiện cho việc điều chỉnh xà theo chiều ngang và chiều dọc. Các giá treo mang các ốc vít định vị này phải được gắn vào tấm đế để các giá treo không ảnh hưởng đến việc lắp đặt hoặc tháo bỏ các bộ phận. Các ốc vít này phải có kích thước ít nhất M12 (1/2"-13). Để tránh bị biến dạng, việc gia công các tấm lắp ráp để hoãn lại cho đến khi hoàn thành việc hàn tấm đế vào các tấm lắp ráp.

7.3.18. Đặt các vít điều chỉnh theo phương đứng bên ngoài chu vi của tấm đế gần với mỗi bulông neo để giảm nhỏ nhất sự biến dạng xảy ra trong quá trình lắp ráp và để chịu khối lượng của tấm đế, bơm, và các bộ dẫn động mà không bị võng xuống quá mức.

7.3.19. Nhà cung cấp phải cung cấp việc nối ghép bulông để chịu được các phản ứng từ vòi khi khởi động và vận hành bơm.

7.3.20. Để giảm nhỏ nhất độ lệch của bơm và trục dẫn động do tác động của tải trọng đường ống khi bơm, bơm và tấm đế phải được thiết kế với độ đặc đầy đủ về mặt cấu trúc để hạn chế trục bơm bị dịch chuyển đến đầu dẫn động của trục hoặc đến việc lắp van điều chỉnh của ống bọc khớp nối tới các giá trị cho trong Bảng 13. Các giá trị này là các tiêu chí chấp nhận để thử tải trọng của vòi trong 7.3.21. Không được sử dụng vữa làm công cụ làm cứng như yêu cầu trong việc kiểm tra này.

Có thể thấy rằng vữa có thể làm tăng độ cứng của bộ tấm đế lên đáng kể, bằng việc bỏ qua tác động này, có thể dễ dàng phân biệt được sự thích hợp của tấm đế tại cửa hàng của nhà cung cấp. Cũng cần lưu ý rằng sự tăng nhiệt độ, lỗi chế tạo bơm, và lỗi liên kết đều đóng góp vào việc sai lệch chỉ số thực trong phạm vi hoạt động. Gắn liền với các chỉ số tải trọng của vòi trong Bảng 5 hạn chế hoàn toàn việc sai lệch tại đầu trục bơm và bộ dẫn động đến gần 250 mm (0,010 in) (xem Phụ lục F).

- 7.3.21. Nếu được quy định, nhà cung cấp phải kiểm tra để chứng minh rằng bơm và cụm tấm đế được móc neo tại các vị trí lỗ bulông nền, đều tuân theo 7.3.20. Thân bơm phải chịu được tác dụng của mômen MYc và Mzc tại hai vòi phun, nhưng không đồng thời cả hai, sao cho các chuyển vị trục tương ứng có thể được đo và ghi lại. Myc và Mzc phải không được áp dụng đồng thời cho cả hai vòi. Phép đo chuyển vị trục phải là phép đo tuyệt đối (không phải là phép đo tương đối so với tấm đế). Vì mục đích lưu giữ, dữ liệu kiểm tra của nhà cung cấp phải bao gồm bản vẽ biểu đồ kiểm tra lắp đặt, tải trọng được tính toán của mômen (Myc và MZc), và tải trọng mômen tác dụng và dịch chuyển tương ứng của chúng tại đầu mút của trục bơm.

Bảng 13 - Tiêu chí kiểm tra chấp nhận độ cứng

Tấm đế để trám vữa | Tấm đế không để trám vữa | ||

Điều kiện trọng tải | Dịch chuyển trục bơm | Dịch chuyển trục bơm | Hướng |

mm (in) | mm (in) | ||

MYc | 175 (0,007) | 125 (0,005) | +Z |

MZc | 75 (0,003) | 50 (0,002) | -Y |

MYc và MZc bằng tổng của mômen vòi hút và vòi xả cho phép trong Bảng 5. Myc = (My) hút + (My) xả. Mzc = (Mz) hút + (Mz) xả. | |||

7.4. Dụng cụ đo

- 7.4.1. Áp suất kế

Nếu được trang bị, các máy chỉ thị nhiệt độ và áp suất kế phải tuân theo ISO 10438 (tất cả các phần).

CHÚ THÍCH: Cho mục đích điều mục này, API Std 614 tương đương với ISO 10438 (tất cả các phần).

7.4.2. Máy dò độ rung, vị trí và nhiệt độ

- 7.4.2.1. Nếu được quy định, phải trang bị các gia tốc kế, lắp đặt và kiểm tra phù hợp với ANSI/API Std 670.

7.4.2.2. Nếu được quy định, cho các thiết bị sử dụng các ổ trục thủy động học, phải lắp ráp hai đầu dò rung động hướng tâm trong mỗi thân ổ trục, hai đầu dò vị trí dọc trục tại đầu chặn của từng máy, và một đầu dò tốc độ loại một xung đối với từng máy. Khách hàng phải quy định có cung cấp các đầu dò hay không. Cung cấp các đầu dò và việc lắp đặt phụ kiện và hiệu chuẩn, lắp đặt và kiểm tra tuân theo ANSI/API Std 670.

- 7.4.2.3. Nếu được quy định, các ổ trục chặn thủy động học và hướng tâm được lắp đầu dò nhiệt độ kim loại. Nếu ổ chặn thủy động học áp lực bôi trơn và ổ trục hướng tâm được cung cấp cùng máy đo nhiệt độ, cần phải cung cấp và việc lắp đặt đầu dò nhiệt độ thì phải hiệu chỉnh các đầu dò cùng việc lắp đặt và kiểm tra phải tuân theo ANSI/API Std 670.

- 7.4.2.4. Nếu được quy định, phải cung cấp và/hoặc lắp đặt các máy giám sát với cáp suất kết nối rung, các đầu đo vị trí hướng trục và đầu đo nhiệt độ phải tuân theo ANSI/API Std 670.

7.5. Ống dẫn và dụng cụ

7.5.1. Quy định chung

7.5.1.1. Ống dẫn phải tuân thủ ISO 10438 (tất cả các phần).

7.5.12. Các hệ thống phụ trợ giống như hệ thống đường ống thực hiện các nhiệm vụ:

a) chất lỏng chế biến phụ trợ;

b) hơi nước;

c) nước làm mát;

d) dầu bôi trơn (xem 9.2.6)

Vật liệu hệ thống phụ trợ phải tuân theo Bảng H.5.

CHÚ THÍCH: Các mối nối phụ trợ được nêu trong 6.4.3.

7.5.1.3. Phải lắp ráp và lắp đặt đầy đủ hệ thống đường ống. Nếu yêu cầu này là khó trong việc vận chuyển và sử dụng, các bố trí thay thế phải được sự chấp thuận của khách hàng.

- 7.5.1.4. Nếu có quy định, các bình chứa chất lỏng ngăn/chặn phải được thiết kế để tháo dời khỏi tấm đế và phải được vận chuẩn riêng. Các bình chứa này phải được lắp ghép đầy đủ, trừ hệ thống đường ống tuần hoàn chất lỏng.

7.5.1.5. Nhà cung cấp phải trang bị và lắp đặt tất cả hệ thống ống dẫn, bao gồm các dụng cụ đã được lắp, giữa mặt tiếp giáp với tấm đế.

- 7.5.1.6. Nếu được quy định, mỗi một hệ thống ống dẫn phải được phân nhánh đến từng đầu nối vào hoặc đầu nối ra gần mép và giữa mặt tiếp giáp với tấm đế.

CHÚ THÍCH: Tờ dữ liệu cho phép lựa chọn đầu nối lỗ thông gió, nước làm mát và lỗ xả nước.

- 7.5.1.7. Yêu cầu về bu lông của 6.1.30 sử dụng cho lắp ghép đường ống dẫn bổ sung với thiết bị. Các mặt bích bắt bu lông hệ thống ống dẫn bằng thép không rỉ trong hệ thống dầu bôi trơn không cần phải làm bằng thép không gỉ trừ khi được quy định. Nếu khách hàng không chỉ rõ chốt gờ bằng thép không gỉ, chúng phải được làm bằng thép hợp kim các bon thấp (như ASTM A193/A193M, Cấp B7) và khách hàng phải quy định chúng có được mạ hoặc sơn hay không (như bằng mạ PTFE hay mạ kẽm phù hợp với ISO 10684 hay ASTM A153/A153).

7.5.1.8. Các lỗ xả phải tuân theo 6.4.3.10.

7.5.2. Ống dẫn chất lỏng phụ trợ

7.5.2.1. Ống dẫn chất lỏng phụ trợ bao gồm đường thông gió, đường xả nước, đường cân bằng, đường dòng chức năng sản phẩm và đường phun chất lỏng ngoài.

7.5.2.2. Các đường ống phải có định mức nhiệt độ áp suất định mức ít nhất bằng với MAWP của thân bơm, nhưng không bao giờ được ít hơn ISO 7005 (ASME, Loại 300) ở nhiệt độ môi trường (6.3.5).

7.5.2.3. Các đường ống và các bộ phận làm việc với chất lỏng phải có khả năng chống được ăn mòn/xói mòn bằng hoặc tốt hơn vỏ bơm. Nếu không, tất cả các bộ phận phải được làm bằng thép.

- 7.5.2.4. Độ mở của lỗ phun có đường kính không nhỏ hơn 3 mm (0,12 in). Kích cỡ của các lỗ phải được dán trên tấm tiết lưu. Khách hàng phải quy định việc yêu cầu về dán nhãn hoặc ghi nhãn.

7.5.2.5. Các van xả nước và đường ống xả nước được cung cấp cho bơm có yêu cầu hơn một đầu xả. Đường ống xả nước phải nằm trong giới hạn lòng xả.

Các van xả nước không cần thiết cho loại bơm có thể xả bằng một đầu nối xả. Nhà cung cấp sẽ tạo khoảng trống trên tấm đế để người mua đặt van xả bên trong long xả của bơm hoặc vành xả.

7.5.2.6. Trừ trường hợp van được quy định, các đầu nối thông hơi và xả phải được nối vào lỗ xả trên vỏ bơm. Sử dụng lỗ xả bằng thép các bon cùng vỏ bọc bằng gang đúc.

7.5.2.7. Nếu sử dụng bộ sấy nóng hoặc làm mát, mỗi một bộ trao đổi nhiệt phải phù hợp với chất lỏng làm việc và nước làm mát.

- 7.5.2.8. Khách hàng phải quy định nơi các mép bích theo yêu cầu phải thay thế cho hệ thống ống lồng. Với sự chấp thuận của khách hàng, hệ thống ống lồng có phải được phép sử dụng thay thế cho các mép bích ở mối nối đầu tiên tính từ tuyến đệm kín.

CHÚ THÍCH: Hệ thống mối nối bằng ren cho phép trên nối tuyến đệm (xem 6.4.3.10). Nếu các sắp xếp ống nối còn lại được lắp bích, việc lắp vào rồi tháo ra liên tục có thể gây ra ứng suất quá tải với hệ thống mối nối này, vì việc điều chỉnh chỉ có thể lớn đến 90o. Hệ thống lồng bằng thép không gỉ sẽ dễ bị rò rỉ sau các lắp ráp và tháo dỡ liên tục.

7.5.2.9. Các đầu nối ống bằng ren có thể được sử dụng trên các tuyến đệm kín, trên các đầu nối các thiết bị đo và cho các bơm có kết cấu bằng gang (Hạng I-1 hoặc I2 trong Bảng H.1).

7.5.2.10. Máy truyền và áp suất kế phải có van đóng và van xả.

7.5.3. Đường ống nước làm mát

7.5.3.1. Nếu sử dụng đường ống nước làm mát phải tuân theo Hình B.2 đến B.7.

7.5.3.2. Đường ống nước làm mát phải được thiết kế theo các điều kiện trong 6.1.20.

7.6. Các dụng cụ chuyên dùng

7.6.1. Nếu các dụng cụ chuyên dùng và đồ gá được thiết kế để tháo dỡ, lắp ráp, hoặc để bảo dưỡng thiết bị, phải liệt kê đầy đủ trong bản báo giá và được trang bị ngay ban đầu khi cung cấp thiết bị. Đối với việc lắp đặt nhiều thiết bị, các yêu cầu về số lượng cho các dụng cụ chuyên dùng và đồ gá phải được thỏa thuận giữa khách hàng và nhà cung cấp. Các dụng cụ chuyên dùng này hoặc các dụng cụ chuyên dùng khác phải được sử dụng trong quá trình lắp ráp cửa hàng và tháo dỡ sau khi kiểm tra của thiết bị.

7.6.2. Nếu cung cấp các dụng cụ chuyên dùng, chúng phải được đóng gói trong các thùng kim loại riêng biệt có đệm lót và đánh dấu “dụng cụ chuyên dụng cho (số chi tiết/nhãn)". Mỗi dụng cụ đều được đóng dấu hoặc dán nhãn nêu rõ mục đích sử dụng.

8. Kiểm tra, thử nghiệm và chuẩn bị vận chuyển

8.1. Quy định chung

- 8.1.1. Khách hàng phải quy định nội dung tham gia của mình vào việc kiểm tra và thử nghiệm.

a) Nếu việc kiểm tra và thử nghiệm tại xưởng đã được quy định, khách hàng và nhà cung cấp phải phối hợp trong việc sản xuất và kiểm tra.

b) Thời gian kiểm tra dự kiến phải được bàn bạc trước ít nhất 30 ngày và thời gian chính thức phải được xác nhận khi đã thỏa thuận xong. Nếu không có thỏa thuận khác, nhà cung cấp phải thông báo trước ít nhất năm ngày làm việc để kiểm chứng và theo dõi việc kiểm tra và kiểm tra.

Đối với các bơm nhỏ có thời gian cài đặt và kiểm tra ngắn, thông báo năm ngày trên có thể yêu cầu tháo dỡ bơm khỏi nơi kiểm tra giữa các lần kiểm tra sơ bộ và thử nghiệm có người làm chứng.

Tất cả các thử nghiệm và kiểm tra có người làm chứng đều thực hiện tại các điểm quan trọng. Đối với các kiểm tra quan sát, khách hàng có thể ở trong nhà máy lâu hơn so với kiểm tra kiểm chứng.

c) Nếu đã được quy định, các kiểm tra có người làm chứng máy móc và vận hành phải yêu cầu một thông báo bằng văn bản của một kiểm tra sơ bộ trước đó. Nhà sản xuất và khách hàng phải thỏa thuận có giữ lại cài đặt hay tháo rời sau quá trình kiểm tra sơ bộ trước khi kiểm tra kiểm chứng.

Có nhiều khách hàng không thích kiểm tra sơ bộ trước kiểm tra kiểm chứng, để lường trước được các khó khăn gặp phải trong quá trình kiểm tra. Trong trường hợp này, khách hàng nên giải thích rõ ràng cho nhà cung cấp.

8.1.2. Nhà cung cấp phải thông báo cho các nhà cung cấp phụ trợ về các yêu cầu kiểm tra và kiểm tra của khách hàng.

8.1.3. Sau khi khách hàng thông báo trước tới nhà cung cấp, đại diện của khách hàng có quyền đến tất cả các nhà máy của nhà cung cấp chính và các nhà cung cấp phụ trợ đang tổ chức sản xuất, kiểm tra và kiểm tra Các thiết bị phạm vi tham gia phải được thống nhất trước.

8.1.4. Thiết bị, vật tư và công cụ cần cho bài kiểm tra và kiểm tra cụ thể phải được đưa ra bởi nhà cung cấp.

- 8.1.5. Nếu được quy định, đại diện khách hàng, đại diện nhà sản xuất, hoặc cả hai phải làm theo đúng với danh sách kiểm tra như đã cung cấp tại Phụ lục E về việc ký kết, gia hạn và đệ trình danh sách kiểm tra cho khách hàng trước khi giao hàng.

8.1.6. Đại diện khách hàng phải có quyền tiếp cận các chương trình chất lượng của nhà sản xuất để đánh giá.