6.2.2 Ống phải đáp ứng được các yêu cầu thích hợp của các kiểm tra và thử trong Điều 9 (xem Bảng 6 và 7).

Bảng 6 - Thử nén bẹp

(trong trường hợp khi đường kính và chiều dày cho phép có biến dạng trên mẫu thử)

Mác thép | Trạng thái cung cấp | Khoảng cách giữa các bàn máy |

| Thường hóa hoặc ủ | Sau khi thực hiện thử nghiệm theo TCVN 1830 (ISO 8492)1), khoảng cách H, tính bằng mm, giữa các bàn máy phải lớn hơn giá trị được cho trong công thức sau Trong đó T2) là chiều dày, tính bằng mm; |

| D2) là đường kính ngoài, tính bằng mm; C là hằng số thép, tùy theo từng mác: | |

R28 | 0,09 | |

R33 | 0,09 | |

R37 | 0,09 | |

R44 | 0,07 | |

R50 | 0,06 | |

1) Đường hàn phải vuông góc so với hướng của lực được tạo ra. | ||

2) Ký hiệu trong ISO 3545. | ||

Bảng 7 - Thử nong rộng

(Bavia bên trong có thể loại bỏ trước khi thử)

Mác thép | Trạng thái cung cấp | Độ giãn 1) | |

1 < T ≤ 4 % | 4 < T ≤ 8 % | ||

R28 | Thường hóa hoặc ủ | 12 | 8 |

R33 | 12 | 8 | |

R37 | 10 | 6 | |

R44 | 8 | 5 | |

1) T là chiều dày tính bằng mm. | |||

6.3 Tính hàn được

Ống ở trạng thái ủ hoặc thường hóa phải thích hợp cho hàn mà không có sự phòng ngừa đặc biệt nào. Đối với các ống hàn và định cỡ được hàn hoặc hàn vảy cứng, cơ tính tại vùng chịu ảnh hưởng nhiệt có thể bị thay đổi do nhiệt độ hàn.

7 Kích thước, khối lượng và dung sai

7.1 Kích thước và khối lượng

7.1.1 Đường kính và chiều dày

Kích thước đường kính ngoài, trong và chiều dày được cho trong Bảng 8.

7.1.2 Khối lượng

Khối lượng trên một đơn vị chiều dài được cho trong TCVN 9839 (ISO 4200).

7.1.3 Chiều dài

Đối với chiều dài, có khác biệt giữa:

a) Các chiều dài ngẫu nhiên giữa 2 và 7 m; chúng được cung cấp nếu, khi đặt hàng, không có thỏa thuận đặc biệt nào đề cập đến chiều dài ống.

b) Chiều dài chính xác.

7.2 Dung sai

7.2.1 Đường kính

Độ biến đổi cho phép của đường kính trong và ngoài áp dụng cho ống ở trạng thái hàn và được định cỡ được cho trong Bảng 8. Do biến dạng trong khi ủ, với ống được ủ hoặc thường hóa, độ biến đổi của đường kính sẽ lớn hơn; các giá trị cho phép như sau:

Chiều dày, T (mm) Đường kính ngoài, D (mm) | Dung sai |

T / D ≥ 1 / 20 T / D < 1 / 20 và T / D ≥ 1 / 40 T / D < 1 / 40 và T / D ≥ 1 / 60 T / D < 1 / 60 | Các giá trị được cho trong Bảng 8. Gấp 1,5 lần các giá trị được cho trong Bảng 8. Gấp 2 lần các giá trị được cho trong Bảng 8. Gấp 2,5 lần các giá trị được cho trong Bảng 8. |

7.2.2 Chiều dày

Dung sai chiều dày được cho trong Bảng 8.

7.2.3 Độ ovan

Độ biến đổi cho phép trên đường kính ngoài bao gồm cả độ ovan.

7.2.4 Chiều dài

Dung sai chiều dài ống quy định như sau:

Chiều dài | Dung sai |

≤ 500mm | mm |

> 500 mm nhưng ≤ 2000 mm | mm |

> 2000 mm nhưng ≤ 5000 mm | mm |

> 5000mm nhưng ≤ 7000mm | mm |

> 7000 mm | Theo thỏa thuận |

Trong các trường hợp riêng lẻ, chiều dài được yêu cầu với mức độ chính xác cao hơn, các biến đổi cho phép phải được thỏa thuận khi đặt hàng.

7.2.5 Độ thẳng

Ống phải thẳng. Với các đường kính lớn hơn hoặc bằng 16 mm, tổng độ uốn cong không được vượt quá 0,2 % tổng chiều dài ống. Độ uốn cong được đo trên bất kỳ chiều dài 1 m nào cũng không được vượt quá 1,5 mm.

Các dung sai đặc biệt có thể được thỏa thuận giữa nhà sản xuất và khách hàng.

7.2.6 Chuẩn bị đầu mút ống

Các đầu mút ống phải được cắt tương đối vuông so với đường trục của ống. Theo thỏa thuận giữa các bên có liên quan, có thể áp dụng sự gia công tinh chuyên dùng cho đầu mút ống.

Khi cung cấp chiều dài ngẫu nhiên, chúng chỉ được cắt bằng dao phay và không được gia công tinh đầu ống trừ khi các đầu ống phải được loại bỏ ba via.

8 Dạng bên ngoài và tính hợp lý

8.1 Hình dạng

Ống phải có bề mặt trong và ngoài nhẵn, mức độ nhẵn tùy thuộc vào phương pháp chế tạo. Ống phải được gia công tinh chính xác nhưng cho phép có các khuyết tận nhỏ với điều kiện là nếu chiều dày vẫn ở trong phạm vi giới hạn dưới của dung sai.

Ba via bên ngoài của ống phải được loại bỏ nhưng vẫn có thể nhìn thấy. Khi loại bỏ ba via bên trong, chiều cao còn lại không vượt quá 0,30 mm nếu được loại bỏ bằng phương pháp cắt và 0,50 mm nếu được loại bỏ bằng cán. Khi không loại bỏ ba via bên trong, chiều cao của ba via này không được vượt quá 60% chiều dày và nhỏ nhất là 0,80 mm.

Ống được ủ hoặc thường hóa trong môi trường khí có kiểm soát có thể có biến màu, nhưng không được có vảy gỉ.

8.2 Sửa chữa

Có thể sửa chữa các khuyết tật bề mặt với điều kiện là chiều dày sau sửa chữa vẫn giữ được trong phạm vi giới hạn dưới của dung sai. Không cho phép sửa bằng búa đối với các khuyết tật bề mặt.

9 Kiểm tra và thử

9.1 Yêu cầu chung

Các thử nghiệm thường được áp dụng chỉ khi có sự quản lý chất lượng của nhà cung cấp. Nếu có yêu cầu kiểm tra đối với các ống được cung cấp trái ngược với đơn đặt hàng thông thường, thì yêu cầu này phải được ghi một cách chính xác trong đơn đặt hàng.

Theo các điều khoản của đơn đặt hàng, ống có thể phải được kiểm tra lần cuối trước khi cung cấp, dựa theo các chỉ dẫn được cho trong 9.1.1, 9.1.2 và 9.2.

Thử nghiệm có thể được thực hiện bởi một người do khách hàng chỉ định. Người thử nghiệm kiểm tra có thể là chuyên gia bên ngoài hoặc có thể được chọn từ nhân viên của nhà sản xuất. Chi tiết các thử nghiệm được chấp thuận phải được thỏa thuận trong thời gian đặt hàng.

9.1.1 Tổng hợp các thử nghiệm

Ống phải chịu được những thử nghiệm sau đây:

a) Kiểm tra bằng mắt;

b) Thử kéo;

c) Thử nong rộng; hoặc

d) Thử nén bẹp.

Thử nén bẹp phải được thực hiện chỉ trong trường hợp các ống được làm lừ R28, R33, R37 và R44 ở trạng thái ủ hoặc thường hóa khi chiều dày trong khoảng 1 mm đến 6 mm; trong trường hợp tất cả các kích thước và mác thép khác, thử nghiệm nén bẹp phải được thực hiện khi ống được ủ hoặc thường hóa.

Thử rò rỉ thường không được thực hiện trên các ống này. Nếu các ống được sử dụng để dẫn chất lỏng, và ở trạng thái thường hóa hoặc ủ, chúng phải được kiểm tra. Thử nghiệm rò rỉ phải được quy định trong đơn đặt hàng.

9.1.2 Định nghĩa lô, chọn mẫu và chuẩn bị mẫu thử

Ống được đưa vào thử nghiệm phải được thử theo lô. Một lô bao gồm 200 ống có cùng mác thép, điều kiện cung cấp và kích thước.

Tất cả các phần của một lô ít hơn 200 ống phải được coi như là một lô hoàn chỉnh. Tất cả các phần của một lô ít hơn 20 ống phải được chia cho các lô khác.

Thử nghiệm kéo và nong rộng hoặc thử nghiệm nén bẹp phải được thực hiện trên một ống chọn ngẫu nhiên từ từng lô.

9.2 Phương pháp thử và kết quả

Tất cả các thử nghiệm phải được thực hiện ở nhiệt độ thường.

9.2.1 Thử kéo

Trong thử nghiệm được thực hiện phù hợp với TCVN 197-1 (ISO 6892), phải đo giới hạn bền kéo và độ giãn dài theo tỷ lệ phần trăm và các giá trị thu được phải tương đương với các giá trị trong các Bảng 3, 4 và 5. Trong trạng thái thường hóa cũng phải đo giới hạn chảy trên và giá trị thu được phải tương đương với các giá trị được cho trong Bảng 5.

9.2.2 Thử nén bẹp

Thử nghiệm nén bẹp phải được thực hiện phù hợp với TCVN 1830 (ISO 8492). Mẫu thử không được có vết nứt hay khe nứt khi khoảng cách giữa các bản máy không lớn hơn các giá trị cho trong Bảng 6.

9.2.3 Thử nong rộng

Thử nong rộng phải được thực hiện phù hợp TCVN 5890 (ISO 8493). Mẫu thử không được có vết nứt hay khe nứt trước khi độ giãn rộng đạt được các giá trị được cho trong Bảng 7.

9.2.4 Thử rò rỉ

Ống phải chịu được thử nghiệm áp lực nước tại áp suất 5 Mpa (50 bar). Có thể sử dụng áp suất khác, theo thỏa thuận giữa khách hàng và nhà sản xuất.

Nhà sản xuất có thể thay thế thử nghiệm này bằng loại thử nghiệm khác đảm bảo được chất lượng tương đương.

9.2.5 Kiểm tra bằng mắt

Phải kiểm tra bằng mắt với tất cả các ống, tới mức có thể thực hiện được, với các về mặt trong và ngoài.

9.2.6 Kiểm tra kích thước

Ống phải được kiểm tra sự phù hợp của đường kính và chiều dày,

9.3 Thử lại

Áp dụng các điều kiện kỹ thuật của TCVN 4399 (ISO 404).

10 Ghi nhãn

Ống phải được ghi nhãn bằng nhãn mác được gắn cố định an toàn cho các bó hoặc thùng chứa ống, và phải có các thông tin sau:

a) Nhãn hiệu của nhà sản xuất;

b) Mác thép (xem Bảng 2);

c) Điều kiện cung cấp.

11 Bảo vệ bề mặt

Ống phải được cung cấp có lớp bảo vệ bề mặt. Trừ khi có thỏa thuận khác, có thể sử dụng tiêu chuẩn bảo vệ bề mặt của nhà sản xuất.

12 Tài liệu

Nếu các phép thử nghiệm thu được thỏa mãn yêu cầu trong đơn đặt hàng, phải cung cấp chứng chỉ cho sản phẩm có liên quan đến các kiểm tra và, thử nghiệm được cho trong Điều 9. Loại tài liệu được cung cấp phải phù hợp với TCVN 4399 (ISO 404).

13 Khiếu nại sau cung cấp

Nếu có khiếu nại, nhà sản xuất phải có cơ hội kiểm tra chất lượng của khiếu nại trong thời gian hợp lý. Các sản phẩm gây tranh cãi phải có sẵn cho mục đích này.

Đặc biệt là, nếu các khuyết tật xuất hiện sau khi Khách hàng sử dụng, cần phải đệ trình sản phẩm cho kiểm tra.

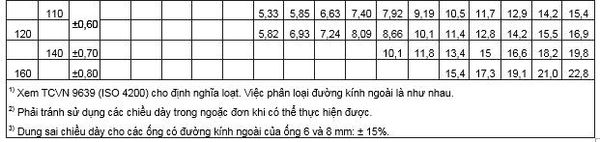

Bảng 8 - Kích thước và khối lượng trên một mét dài

Giá trị tính bằng milimetaa

Xem tiếp: Ống thép - chuẩn bị đầu ống và phụ tùng nối ống để hàn

Xem lại: TCVN 11224:2015 - phần 1